Ответ: Возможно, посадка между внутренним отверстием подшипника и валом ослаблена, что приводит к проскальзыванию между внутренним кольцом и валом, в результате чего внутреннее кольцо и вал спекаются вместе из-за высокой температуры. Эталонное решение: в зависимости от типа подшипника стандартный подшипник изготавливается из закаленной и подвергнутой индукционной закалке термообработанной стали, а рекомендуемая максимальная рабочая температура составляет от 120 до 200 градусов. Если подшипник должен непрерывно работать при высокой температуре, может потребоваться регулировка динамической грузоподъемности подшипника. Также обратите внимание на роль смазочных материалов. Следует обратить внимание на материал подшипника, рабочую среду, смазку и т. д.

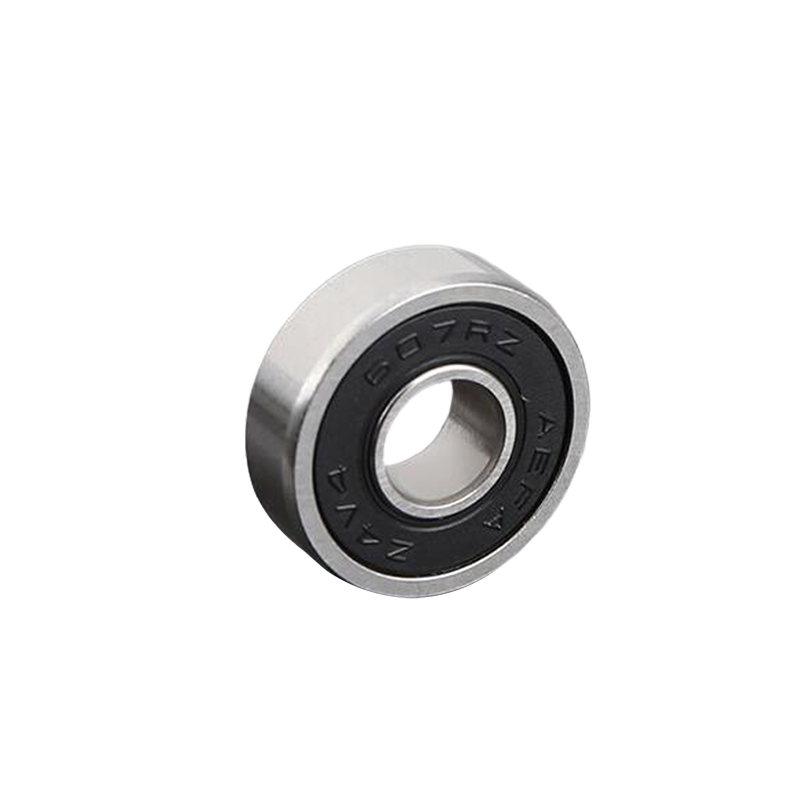

2. Вообще все говорят выбирать клиренс С3. Какие это данные? Можете ли вы быть конкретным? Как определить, как обнаружить? Ответ: Зазор подшипника относится к величине перемещения, когда одна сторона внутреннего или наружного кольца зафиксирована, когда подшипник не установлен, а затем незакрепленная сторона перемещается в радиальном или осевом направлении. По направлению движения его можно разделить на радиальный зазор и осевой зазор. Величина зазора во время работы (называемого рабочим зазором) влияет на усталостную долговечность качения, повышение температуры, шум, вибрацию и другие свойства подшипника. Радиальный зазор подшипников качения обычно делится на группы /C1, /C2, /C0, /C3, /C4, /C5.

Группы 1 и 2 относятся к малому зазору; Группа 0 — стандартный зазор; Группы 3, 4 и 5 имеют больший зазор. Выбор группы зазоров подшипников качения следует выбирать в соответствии с соответствующими стандартами в зависимости от типа продукта, размера, температуры использования и плотности прилегания к валу и отверстию. Конечно, это проблема, которая должна быть определена при выборе оборудования. Проверка зазора также должна проводиться профессиональной проверкой в соответствии с соответствующими отраслевыми стандартами.

中文简体

中文简体